Domu Wulang, Budi Santosa, Lorine Tantalu

Program Studi, Teknologi Industri Pertanian Fakultas Pertanian Universitas Tribhuwana Tunggadewi Malang.

ABSTRAK

Maltodekstrin dan cmc (carboxy methy cellulose) dapat berpengaruh terhadap karakteristik santan bubuk instan. Oleh karena itu perlu adanya penelitian secara ilmiah untuk mengetahui pengaruh perbandingan maltodekstrin dan Cmc (carboxy methy cellulose) terhadap Karakteristik santan bubuk instan.

Penelitian menggunakan rancangan Acak Lengkap (RAL) Faktor Tunggal, faktornya yaitu perbandingan antara Maltodekstrin dan CMC (Carboxy methy Cellulose) yang terdiri atas 5 taraf yaitu: MC1 = Maltodekstrin 0% + CMC 20%, MC2 = Maltodekstrin 5% + CMC 15% MC3 = Maltodekstrin 10% + CMC 10%, MC4 - Maltodekstrin 15% + CMC 5%, MC5 - Maltodekstrin 20% + CMC 0%, Masing-masing perlakuan diatas diulang sebanyak 4 kali sehingga diperoleh 20 sampel.

Parameter yang diamati yaitu menganalisis produk terhadap sifat kimia, fisik, dan organoleptic. Hasil analisis perlakuan terbaik didapatkan bahwa perlakuan perbandingan maltodekstrin dan CMC (Carbon Methyl Cellulose) dala pembuatan santan bubuk instan adalah perlakuan MC5 yaitu perbandingan maltodekstrin 20% dan CMC 0%. Hasil analisis kelayakan usaha santan bubuk instan disimpulkan bahwa usaha santan bubuk instan layak untuk dijalankan dengan nilai R/C ratio lebih besar dari 1. Saran yang di sampaikan yaitu, Pembuatan santan bubuk dengan kualitas yang baik dan daya simpan yang lama disarankan untuk menambahan maltodekstrin sebesar 20% tanpa CMC dan Perlu adanya penelitian lanjutan tentang variasi suhu dan lamanya waktu dalam pembuatan santan bubuk instan.

Kata Kunci: Maltodekstrin, Carboxy Methy Cellulose, Santan Bubuk Instan

ABSTRAK

Maltodextrin and cmc (carboxy methyl cellulose) can affect the characteristics of instant coconut milk powder. Therefore, there is a need for scientific research to determine the effect of the ratio of maltodextrin and Cmc (carboxy methy cellulose) on the characteristics of instant coconut milk powder.

The study used a Single Factor Completely Randomized (CRD) design, the factor was the comparison between Maltodextrin and CMC (Carboxy methy Cellulose) which consisted of 5 levels, namely: MC1 = Maltodextrin 0% + CMC 20%, MC2 = Maltodextrin 5% + CMC 15% MC3 = Maltodextrin 10% + CMC 10%, MC4 - Maltodextrin 15% + CMC 5%, MC5 - Maltodextrin 20% + CMC 0%, Each of the above treatments was repeated 4 times to obtain 20 samples. The parameters observed were analyzing the product for its chemical, physical, and organoleptic properties.

The results of the analysis of the best treatment found that the comparison treatment maltodextrin and CMC (Carbon Methyl Cellulose) in the manufacture of instant coconut milk powder is the MC5 treatment, namely the ratio of 20% maltodextrin and 0% CMC. The results of the feasibility analysis of the instant coconut milk powder business concluded that the instant coconut milk business is feasible to run with an R/C ratio value greater than 1. 20% without CMC and there is a need for further research on variations in temperature and length of time in the manufacture of instant coconut milk.

Keywords: Maltodextrin, Carboxy Methy Cellulose, Instant Powdered Coconut Milk

PENDAHULUAN

Latar belakang

Indonesia dikenal sebagai negara yang kaya keanekaragaman hayati dalam bentuk flora, salah satu flora yang sudah dikenal oleh masyarakat dan bahkan menjadi simbol bagi negara Indonesia yaitu tanaman kelapa (Runtunuwu dkk., 2011). Tanaman ini tumbuh di seluruh kepulauan Indonesia dan berbuahnya tidak mengenal musim (Barlina, 2004). Hampir seluruh tubuh tanaman kelapa mempunyai nilai manfaat mulai dari akar sampai daun. Batangnya dapat dimanfaatkan untuk kayu bangunan, buahnya untuk bumbu masakan, daun mudanya untuk pembuatan ketupat atau hiasan dan masih banyak manfaat yang lain (Rukmana dan Yudirachman, 2016). Bagian tanaman kelapa yang paling banyak dimanfaatkan oleh masyarakat yaitu buahnya, masyarakat memanfaatkan buah kelapa untuk diambil dagingnya kemudian diambil santannya untuk bumbu masakan atau dibuat minyak kelapa. Potensi air kelapa di Indonesia sangat besar, berdasarkan data dari Kementerian Pertanian (2019) luas area yang ditanami kelapa pada tahun 2019 sebesar 3.385.408 ha meningkat dibandingkan tahun 2018 sebesar 3.380.085 ha.

Masakan Indonesia sebagian besar tidak lepas dari pemakaian santan karena dapat memberikan rasa gurih pada masakan yang bisa menggugah selera untuk makan. Santan diperoleh dari buah kelapa yang diparut kemudian ditambahkan air dan diperas. Proses pembuatan santan dilakukan ketika dibutuhkan untuk memasak disebabkan santan tidak bisa disimpan dalam waktu lama karena mudih basi dan berbau tengik. Proses pembuatan santan seperti ini sangat merepotkan dan tidak sesuai dengan perkembangan zaman yang menuntut semuanya serba praktis dan siap saji.

Salah satu inovasi yang dapat diterapkan adalah pembuatan santan bubuk. Produk yang dibuat menjadi bubuk salah satunya santan bubuk mempunyai kelebihan yaitu umur simpannya panjang, mudah dalam pengemasan, mudah dalam penyimpanan serta mudah dalam pengangkutan dikarenakan volume dan beratnya berkurang (Winamo, 2007).

Prinsip pembuatan santan bubuk adalah mengubah bahan dari bentuk cair menjadi bentuk padat (bubuk). Proses pengubahan ini bisa dilakukan dengan metode spray drying namun metode ini biayanya mahal karena alat yang digunakan harganya sangat mahal dan sulit untuk diterapkan di tingkat UMKM.

Metode lain yang bisa digunakan adalah foam mat drying, kelebihan menggunakan metode ini harganya murah, metodenya sederhana dan bisa diterapkan di tingkat UMKM. Metode foam mat drying membutuhkan bahan pengisi (filler) untuk menghasilkan bubuk santan yang baik. Filler diperlukan untuk melindungi bahan dari kerusakan karena pemanasan, mempercepat pengeringan dan meningkatkan rendemen (Estiasih dan Sofia, 2009). Filler yang umum digunakan yaitu maltodekstrin atau desktrin karena bahan ini mempunyai sifat mempunyai daya ikat yang kuat serta mudah larut di dalam air (Narsih, 2013). Namun maltodekstrin menurut Nugraheni dkk. (2015) mempunyai densitas yang rapat yang menyebabkan aliran panas sulit untuk menembus ke dalam yang berakibat proses pemanasan membutuhkan waktu yang lama.

Menurut Santosa, (2020) bahan lain yang bisa digunakan sebagai filler yaitu Carboxymethyl Cellulase (CMC). Bahan ini mempunyai kelebihan yaitu mampu melindungi bahan dari kerusakan selama pemanasan berlangsung, meningkatkan rendemen, mampu larut di dalam air, mampu meningkatkan viskositas serta memiliki densitas yang renggang sehingga aliran panas mudah masuk sampai ke dalam yang berakibat proses pengeringan berjalan lebih cepat.

Berdasarkan uraian di atas perlu dicoba untuk melakukan penelitian pembuatan santan bubuk menggunakan filler gabungan antara maltodekstrin dengan Carvoxymethyl Cellulose (CMC). Kelebihan dan kelemahan yang dimiliki dari masing-masing bahan filler tersebut diharapkan mampu menghasilkan santan bubuk yang berkualitas baik dari segi kimia, fisika dan organoleptik.

METODE PENELITIAN

Waktu dan Tempat

Penelitian ini dilaksanakan di Laboratorium Rekayasa Proses Universitas Tribhuwana Tunggadewi Malang mulai Mei 2021 sampai selesai.

Bahan dan Alat

Bahan baku utama penelitian adalah buah kelapa segar. Bahan-bahan penunjang dalam proses pembuatan santan instan bubuk meliputi: maltodekstrin, CMC (Carboxy methy Cellulose), tween 80, silicon dioksida dan air. Bahan yang digunakan dalam analisa fisikokimia santan instan bubuk meliputi: Analisa kadar protein dengan metode kjeldah (AOAC, 2005) adalah sampel, aguades, NaOH, asam borat, larutan bromcresol green, metil merah, alkohol, dan HCI. Analisa kadar lemak (AOAC, 2005) adalah sampel dan pelarut heksan. analisa kadar air (AOAC, 2005) adalah sampel, analisa kadar abu (AOAC, 2005) adalah sampel.

Alat yang digunakan dalam pruses pembuatan santan instan bubuk adalah: pemarut kelapa, saring pzimeras, baskom, loyang, kuas kue, oven, spatula, blender. Alat analisa santan instan bubuk meliputi: analisa kadar protein adalah timbangan analitik, labu kjeldahl, alat destilasi, beaker glass dan tetes irdikatur. Analisa kadar lemak adalah timbangan analitik, sokhlet, kertas saring, kapas dan oven. Analisa kadar air adalah timbangan analitik, cawan porselen, penjepit besi, dan oven. Analisa kadar abu adalah timbangan analitik, krus porselen, penjepit besi, dan tanur.

Rancangan Penelitian

Rancangan percobaan yang digunakan dalam penelitian ini adalah Rancangan Acak Lengkap (RAL) Faktor Tunggal, faktornya yaitu perbandingan antara Maltodekstrin dan CMC (Carboxy methy Cellulose) yang terdiri atas 5 taraf yaitu:

MC1 = Maltodekstrin 0% + CMC 20%

MC2 = Maltodekstrin 5% + CMC 15%

MC3 = Maltodekstrin 10% + CMC 10%

MC4 - Maltodekstrin 15% + CMC 5%

MC5 - Maltodekstrin 20% + CMC 0%

Masing-masing perlakuan diatas diulang sebanyak 4 kali sehingga diperoleh 20 sampel.

Proses Pembuatan Santan Bubuk Instan

Proses pembuatan santan bubuk instan melalui beberapa tahapan-tahapan yaitu buah kelapa dikupas untuk menghilangkan kulit kelapa dan cangkang kelapa sehingga yang diperoleh daging kelapa yang siap diparut. Hasil parutan kelapa ditambahkan air bersih sebesar 10% yang diambil dari berat kelapa parut. Hasil pencampuran air dengan kelapa diaduk hingga rata kemudian diperas sehingga menghasilkan santan. Santan yang sudah tersedia dihomogenkan dengan menambahkan maltodekstrin dan CMC dengan komposisi perbandingan sesuai perlakuan.

Proses selanjutnya santan kelapa yarg telah tercampur dengan bahan perlakuan dioven dengan suhu 55°C selama 5 jam, santan yang sudah kering dikeluarkan dari oven kemudian dilakukan proses pemblenderan untuk mendapatkan santan bubuk instan.

Parameter Yang Diamati

Analisis produk dilakukan terhadap sifat kimia, fisik, dan organoleptik yaitu :

A. Analisis kimia dan fisika meliputi :

1. Kadar lemak

2. Kadar air

3. Kadar abu

4. Kadar warna

B. Parameter uji organoleptik meliputi :

1. Warna

2. Aroma

3. Rasa

Uji organoleptik dilakukan oleh panelis dengan memberikan peniliaian pada prodak santan bubuk instan dengan tingkat kesukaan yaitu:

1. Sangat tidak suka

2. Tidak suka

3. Netral

4. Suka

5. Suka sekali

Analisis Perlakuan Terbaik

Penentuan perlakuan terbaik menggunakan metode indeks Efektifitas yang mengacu dari ( De Garmo,2004) dengan langkah-langkah berikut:

1. Penentuan Bobot parameter ( BP ) dan Bobot Normal ( BN ) Bobot nilai parameter di beri nilai dengan angka 1- 0, parameter yang dipilih dalam penentuan perlakuan terbaik adalah yang berbeda nyata, kemudian di urutkan menurut SNI. Parameter pada nomor urut satu mempunyai bobot parameter satu kemudian parameter berikutnya di bobot nilai 0,9 dan seterusnya dengan pengurangan nilai sebesar 0,1. Bobot Normal ( BN ) di tentukan dengan nilai BP dari masing-masing parameter dibagi dengan total nilai BP sehingga ketemu bobot normal dari masing-masing parameter.

2. Penentuan Nilai Terjelek dan Terbaik

Penentuan nilai terjelek dan terbaik dari masing-masing parameter yang berbeda nyata dengan melihat SNI. Contohnya: dalam SNI kadar abu mie maksimal 3 bila rata-rata hasil penelitian diatas 3 maka dia terjelek sebaiknya bila rata-rata nilainya dibawah 3 berarti terbaik.

3. Penentuan Nilai Efektifitas ( NE ) dan nilai hasil ( NH ) Nilai efektifitas ditentukan menggunakan rumus sebagai berikut :

Sedangkan NH di tentukan menggunakan rumus sebagai berikut : Nilai Hasil (NH)= BN x NE. Berdasarkan perhitungan menggunakan rumus di atas maka bila nilai NH dari perlakuan menunjukkan angka tertinggi maka kesimpulannya perlakuan tersebut yang terbaik.

Analisis Kelayakan Usaha

Analisa kelayakan usaha adalah suatu analisis yang membandingkan antara biaya dan manfaat untuk menentukah apakah suatu proyek akan menguntungkan selama umur proyek (Husman dan Suwarsono,1994,) Analisis kelayakan usaha terdiri dari HPP, BEP, R/C dan payback period.

HASIL DAN PEMBAHASAN

Kadar Lemak

Hasil perhitungan Anova perbandingan maltodekstrin dan CMC dalam pembuatan santan bubuk instan pada karakteristik kadar lemak menunjukkan perlakuan perbandingan berpengaruh tidak nyata. Hal ini ditunjukkan dengan nilai F hitung < F tabel 5% dan 1% (0,36 < 3,06 dan 4,89). Rata-rata persentase (%) kadar lemak santan bubuk instan disajikan pada Gambar 1.

|

| Tabel 1 |

Gambar 1 diketahui bahwa perlakuan perbandingan maltodekstrin dan MCM pada pembuatan santan bubuk instan memiliki kadar lemak tertinggi pada perlakuan perbandingan maltodekstrin 20% dan MCM 0% (MC5) sebesar 33,09%. Nilai persentase terkecil pada perlakuan maltodekstrin 0% dan CMC 20% sebesar 29,83%. Kadar lemak yang dihasilkan pada perbandingan maltodekstrin dan CMC mampu memenuhi prasyarat standar lemak pada santan bubuk instan. Persentase ini sesuai dengan konsep RSNI yang diajukan oleh Ariningsih, et, al., (2020) bahwa kadar lemak pada santan bubuk minimal 30%. Semakin berkurangnya persentase penambahan CMC akan meningkatkan kadar lemak santan bubuk instan.

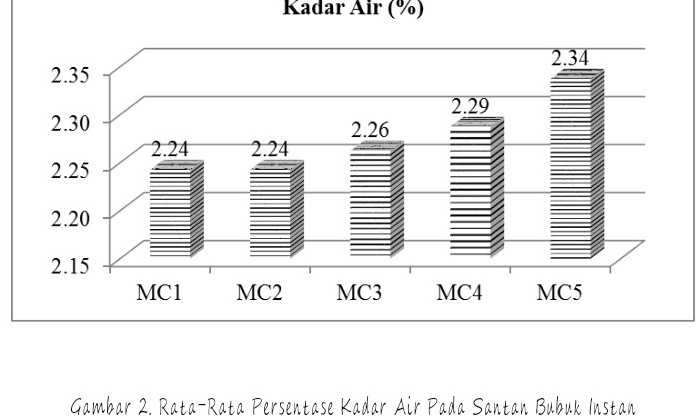

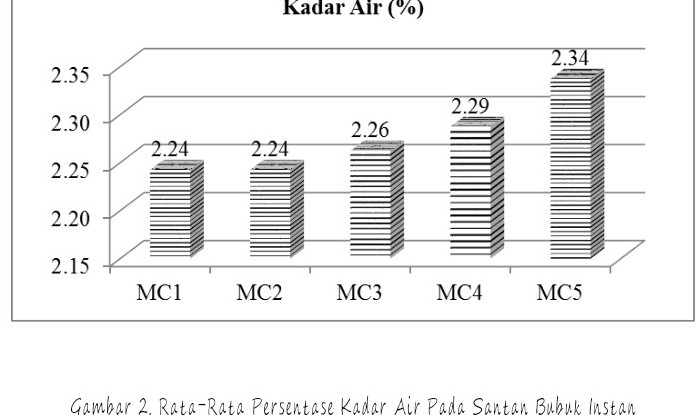

Kadar Air

Hasil perhitungan Anova perbandingan maltodekstrin dan CMC dalam pembuatan santan bubuk instan pada karakteristik kadar air menunjukkan perlakuan perbandingan berpengaruh nyata pada taraf 5%. Hal ini ditunjukkan dengan nilai F hitung > F tabel 5% dan F hitung < F tabel 1% (3,66 > 3,06 dan 3,66 < 4,89). Rata-rata persentase (%) kadar air santan bubuk instan disajikan pada Gambar 2.

|

| Tabel 2 |

Gambar 2 diketahui bahwa perlakuan perbandingan maltodekstrin dan CMC pada pembuatan santan bubuk instan memiliki kadar air tertinggi pada perlakuan perbandingan maltodekstrin 20% dan CMC 0% (MC5) sebesar 2,34%. Nilai persentase terkecil pada perlakuan maltodekstrin 0% dan CMC 20% (MC1) dan perlakuan maltodekstrin maltodekstrin 5% dan CMC 15% sebesar 2,24%. Hasil rata-rata kadar air yang diperoleh dalam penelitian menunjukkan bahwa rata-rata kadar air sesuai dengan rekomendasi kadar air pada produk bubuk yaitu maksimal 5%. Hayati, et al., (2015) menyatakan bahwa maltodekstrin yang semakin banyak akan meningkatkan total padatan sehingga memicu penurunan kadar air. Paramita et al.,(2015) menjelaskan bawha air yang berada pada maltodekstrin lebih mudah untuk diuapkan dibanding air yang berada pada bahan. Jumlah kadar air santan bubuk disebabkan karena proporsi penambahan dari CMC. Proporsi CMC yang ditambahkan memiliki keseimbangan sebagai penstabil santan bubuk. Menurut Siskawardani et, al., (2013) menyatakan mekanisme kerja CMC sebagai bahan penstabil berhubungan erat pada kemampuannya dalam mengikat air.

Kadar Abu

Hasil perhitungan Anova perbandingan maltodekstrin dan CMC dalam pembuatan santan bubuk instan pada karakteristik kadar abu menunjukkan perlakuan perbandingan berpengaruh tidak nyata. Hal ini ditunjukkan dengan nilai F hitung < F tabel 5% dan 1% (0,003 < 3,06 dan 4,89). Rata-rata persentase (%) kadar abu santan bubuk instan disajikan pada Gambar 3.

|

| Tabel 3 |

Gambar 3 diketahui bahwa perlakuan perbandingan maltodekstrin dan MCM pada pembuatan santan bubuk instan memiliki kadar abu tertinggi pada perlakuan perbandingan maltodekstrin 10% dan CMC 10% (MC3) sebesar 0,43%. Nilai persentase terkecil pada perlakuan maltodekstrin 0% dan CMC 20% (MC1) dan perlakuan maltodekstrin maltodekstrin 5% dan CMC 15% (MC2) sebesar 0,37%. Hasil yang didapatkan dari pada perlakuan perbandingan ini masih tergolong rendah. Rendahnya kadar abu pada santan bubuk instan disebabkan karena penstabil CMC. Menurut Kamal (2010), penambahan CMC pada produk bubuk dapat membentuk sifat CMC menjadi inert. Nilai ini seperti yang telah diperoleh oleh Kamal (2010) bahwa penambahan CMC paling besar yaitu 1,5% dapat meningkatkan persentase kadar abu sebesar 0,05%.

Warna L*, a*, b*

Hasil perhitungan Anova perbandingan maltodekstrin dan CMC dalam pembuatan santan bubuk instan pada karakteristik warna dibagi dalam tiga (3) kelompok warna yaitu warna terang (L*), warna merah (a*), dan warna kuning (b*) menunjukkan perlakuan perbandingan berpengaruh tidak nyata. Hal ini ditunjukkan dengan nilai F hitung < F tabel

5% dan 1%. Nilai F hitung pada masing-masing kelompok warna sebagai berikut: warna terang (L*) 1,58; warna merah (a*) 1,07; dan warna kuning (b*) 0,14; kurang dari nilai F tabel yaitu 3,06 dan 4,89. Rata-rata persentase (%) kadar lemak santan bubuk instan disajikan pada Gambar 4

|

| Tabel 4 |

Gambar 4. Rata-Rata Intensitas Warna Pada Santan Bubuk Instan

Gambar 4 diketahui bahwa perlakuan perbandingan maltodekstrin dan MCM pada pembuatan santan bubuk instan memiliki tingkat kecerahan (L*) antara 89,57-90,70; warna merah (a*) antara 7,27-7,74; dan warna kuning (b*) antara 10,95-11,07. Tingginya nilai kecerahan (L*) umumnya disebabkan karena sifat pati termodifikasi yang terkandung dalam maltodekstrin. Santan bubuk instan yang dihasilakn dari perbandingan maltodekstrin dan CMC memiliki warna yang sangat terang. Semakin tinggi penambahan maltodekstrin tanpa CMC dapat mempertahankan warna pada santan bubuk. Menurut Widyasanti, et al., (2018) konsenstrasi maltodekstrin yang seimbang dapat memberikan perlindungan pada warna bubuk. Hal ini ditegaskan oleh Yuliawaty dan Susanto (2015), bahwa konsentrasi maltodekstrin yang semakin banyak akan memberikan warna yang cenderung terang.

Analisis Perlakuan Terbaik

Analisis perlakun terbaik bertujuan untuk menentukan perlakuan terbaik berdasarkan nilai rata-rata pada setiap parameter uji. Teknik yang digunakan dalam menentukan perlakuan terbaik adalah perhitungan indeks efektivitas yang dikemukakan oleh De Garmo (2004) dalam bukunya Prosedur Analisa Perlakuan Terbaik Untuk Penelitian Pertanian. Hasil perhitungan perlakuan terbaik metode indeks efektivitas disajikan pada Tabel 5

Tabel 1. Hasil Perhitungan Perlakuan Terbaik Metode Indeks Efektivitas

Perlakuan

Nilai Hasil (NH) Parameter Uji

Total

Kadar Lemak

Kadar Air

Kadar Abu

Warna L

Warna a

Warna b

Berdasarkan Tabel 1 diketahui bahwa nilai hasil (NH) pada perlakuan perbandinga maltodekstrin dan CMC berkisar antara 0,28-0,91. Oleh karena itu, berdasarkan nilai hasil (NH) dapat disimpulkan bahwa perlakuan terbaik pada perbandingan maltodekstrin dan CMC adalah MC5 yaitu perlakuan perbandingan maltodekstrin 20% dan CMC 0%.

Analisis Kelayakan Usaha

Analisis kelayakan usaha dilakukan guna menilai sejauh mana usaha tersebut mendatangkan keuntungan. Hal yang perlu diperhatikan adalah mengidentifikasi kebutuhan utama sehingga penggunaan biaya tepat guna. Biaya-biaya yang dikeluarkan terbagi dalam beberapa komponen biaya yaitu biaya investasi, biaya variabel dan biaya lain-lain. Biaya Investasi usaha santan bubuk instan disajikan pada Tabel 6.

Tabel 6. Estimasi Biaya Investasi Usaha Santan Bubuk Instan

Biaya Investasi

Jumlah

Rp/Satuan

Total

Umur Ekonomi

Penyusutan

Sumber: Data Diolah, 2021

Tabel 6 diketahui bahwa total biaya investasi untuk usaha santan bubuk instan sebesar Rp 190.8000.000 dengan besarnya biaya penyusutan pada peralatan sebesar Rp 15.160.000. Estimasi biaya peralatan yang digunakan berdasarkan harga peralatan yang beredar di aplikasi pemasaran online. Adapun biaya variabel usaha santan bubuk instan seperti pada Tabel 2.

Tabel 2. Estimasi Biaya Variabel Usaha Santan Bubuk Instan

Biaya Variabel

Satuan

Rp/Satuan

Kebutuhan / hari Rp / Hari

Rp / Bulan

Rp / Tahun

Sumber: Data diolah, 2021

Tabel 2 diketahui bahwa total biaya variabel pertahun sebesar Rp 58.500.000. Biaya ini terdiri dari pengadaan bahan baku utama dan bahan tambahan. Selain biaya variabel adapula biaya lain-lain seperti biaya listrik, air, dan tenaga kerja.Biaya lain-lain disajikan pada Tabel 8.

Tabel 3. Estimasi Biaya Lain-Lain Usaha Santan Bubuk Instan

Sumber: Data diolah, 2021

Tabel 3 diketahui bahwa biaya listrik per bulan adalah Rp 1.000.000 sehingga untuk setahun operasional sebesar Rp 12.000.000. Biaya air yang dibayarkan selama sebulan sebesar Rp 100.000 dengan total per tahun adalah Rp 1.200.000. Biaya tenaga kerja terbagi menjadi beberapa bagian yaitu pimpinan, tenaga kerja operasional mesin dan tenaga kerja serabutan. Biaya untuk pimpinan per hari (8 jam) sebesar Rp 250.000 sehingga dalam satu bulan (25 hari) akan memperoleh hak sebesar Rp 6.250.000 dan selama satu tahun sebesar Rp 75.000.000. Biaya tenaga kerja operasional mesin dengan gaji perhari adalah Rp 100.000, dengan gaji per bulan Rp 2.500.000 dan selama satu tahun 30.000.000. pembayaran untuk tenaga kerja serabutan per hari adalah Rp 50.000 sehingga dalam satu bulan sebesar 1.250.000 dan selama satu tahun sebesar Rp 15.000.000. Jadi Total biaya lain-lain sebesar Rp 223.200.000 per tahun. Biaya Operasional (biaya variabel dan biaya lain-lain) yang dikeluarkan dalam satu tahun sebesar Rp 281.7000.000. Sehingga Total biaya yang dikeluarkan dalam usaha santan bubuk instan adalah Rp 472.500.000.

Perencanaan kapasitas produksi disesuaikan dengan kapasitas alat akan menghasilkan santan bubuk instan sebesar 30 kg per hari, dalam kurung waktu satu bulan produksi (25 hari kerja) dapat memproduksi 750 kg. Sehingga kapasitas produksi per tahun adalah 9.000 kg. Bila hasil produksi tersebut di jual dalam bentuk kg dengan harga jual adalah Rp 60.000 (telah diseusiakan dengan harga pasar online) maka nilai yang akan di terima dalam satu tahun adalah 9.000 kg x Rp 60.000 = 540.000.000. Apabila hasil produksi tersebut dikemas seperti kemasan santan bubuk pada umumnya dengan berat 20 gram maka dalam satu hari kemasan santan yang dihasilkan sebanyak 1.500 kemasan. Satu bulan produksi akan menghasilkan 37.500 kemasan dan dalam satu tahun pabrik akan menghasilkan 450.000 kemasan santan bubuk. Harga santan bubuk per

kemasan adalah Rp. 2.000, maka hasil yang akan diterma oleh pabrik dalam satu tahun adalah Rp 2.000 x 450.000 = Rp 900.000.000.

Berdasarkan pada kedua model simulasi pemasaran yang telah dipaparkan, hasil perhitungan analisis kelayakan usaha santan bubuk instan disajikal pada Tabel 9.

Tabel 4. Perhitungan Kelayakan Usaha Santan Bubuk Instan Untuk 1 Tahun Operasional

Uraian

Nilai (Rp)

Sumber: Data diolah, 2021

HPP dari pabrik santan bubuk instan pada penjualan per kilogram sebesar Rp 52.500 dengan harga jual adalah Rp 60.000 maka mark up yang akan diambil pabrik sebesar 14,3% HPP untun santan bubuk per kemasan (20 gram) adalah Rp 1.050 dengan harga jual Rp 2.000 maka mark up yang akan diambil pabrik sebesar 1%. Hasil perhitungan diketahui pada masing-masing model penjualan nilai R/C ratio untuk penjualan kilogram sebesar 1,14 dan nilai R/C ratio untuk penjualan dalam bentuk kemasan (20 gram) dengan nilai sebesar 1,90. Kedua hasil ini mengindikasikan bahwa setiap 1 rupiah pengeluaran pabrik santan bubuk instan akan mendapatkan keuntungan sebesar 1,14 untuk model penjualan dalam bentuk kilogram dan 1,90 untuk model penjualan dalam bentuk kemasan. Oleh karena itu, hasil yang dapat disimpulkan adalah usaha santan bubuk instan layak untuk diusahakan.

PENUTUP

Kesimpulan

1. Hasil analisis perlakuan terbaik didapatkan bahwa perlakuan perbandingan maltodekstrin dan CMC (Carbon Methyl Cellulose) dala pembuatan santan bubuk instan adalah perlakuan MC5 yaitu perbandingan maltodekstrin 20% dan CMC 0%

2. Hasil analisis kelayakan usaha santan bubuk instan disimpulkan bahwa usaha santan bubuk instan layak untuk dijalankan dengan nilai R/C ratio lebih besar dari 1

Saran

1. Pembuatan santan bubuk dengan kualitas yang baik dan daya simpan yang lama disarankan untuk menambahan maltodekstrin sebesar 20% tanpa CMC

2. Perlu adanya penelitian lanjutan tentang variasi suhu dan lamanya waktu dalam pembuatan santan bubuk instan

DAFTAR PUSTAKA

Anggrahini, S. 1999. Pengaruh Penambahan CMC dan Kuning Telur trhadap Karakteristik

Santan Instan. Prosiding seminar nasional pangan. PAU UGM. Yogyakarta.

AOAC. 2005. Official Method of Analysis of the Association of Official Analitycal Chemists. 18th ed. Maryland: AOAC International. William Harwitz (ed). United States of America.

Barlina, R. 2004. Potensi Buah Kelapa Muda Untuk Kesehatan Dan Pengolahannya. Jurnal

Perspektif 3(2): 46 — 60.

Ditjen Kementerian Pertanian. 2019. Data Luas Perkebunan Kelapa di Indonesia.

Estiasih, T dan Sofia, E. 2009. Stabilitas Antooksidan Bubuk Keluwak (Pangaum Edule Reinw). Selama Pngeringan dan Pemasakan. Jurnal Teknologi Pertanian Vol. 10 No. (2) Hal: 115-122

Nugraheni, A., Yunarno, N dan Sulistyaningrum, N. 2015. Optimasi Formula Mikroenkapsula;si Ekstrak Rimpang Temulawak (Curcuma xanthorrhiza Roxb.) dengan Penyalut Berbasis Air. J. Kefarmasian Indonesia. 5. Hal. 98-105.

Rukmana, Rahmat dan Herdi Yudirachman. 2016. Untung Selangit dari Agribisnis Kakao.

Yogyakarta; Lily Publisher.

Runtunuwu, AE. 2011. Kandungan Kimia Daging dan Air Buah Sepuluh Tetua Kelapa dalam Komposit. Buletin PalmaVol 12, No. 1;2011. Hal. 14

.jpg)

%20Bersikap%20Kritis%20terhadap%20Ideologi%20dan%20Gaya%20Hidup%20yang%20Berkembang%20Dewasa%20Ini.jpg)